Greutatea frontală a vehiculului este redusă, economia de combustibil și performanța accelerației sunt îmbunătățite, iar aspectul este, de asemenea, îmbunătă...

Bun venit pe site Jiangyin Dongli New Materials Technology Co., Ltd.

Bun venit pe site Jiangyin Dongli New Materials Technology Co., Ltd.

În industria auto, piesele în formă de fibră de carbon sunt utilizate pe scară largă în panourile corpului, piese structurale ale șasiului, părți interioare și alte părți. Prin reducerea greutății corpului vehiculului, nu poate doar să îmbunătățească economia de combustibil, ci și să îmbunătățească performanța și siguranța manipulării vehiculului. Tesla Model S și alte vehicule electrice de înaltă calitate folosesc o cantitate mare de materiale compozite din fibră de carbon.

Greutatea frontală a vehiculului este redusă, economia de combustibil și performanța accelerației sunt îmbunătățite, iar aspectul este, de asemenea, îmbunătă...

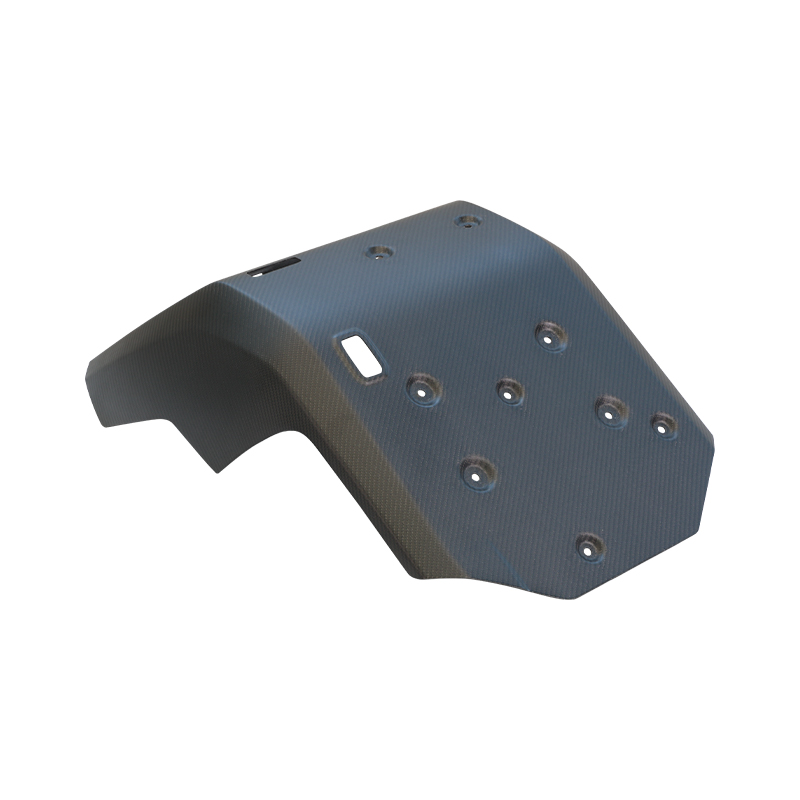

Acestea oferă o rezistență și rezistență excepțională, rămânând ultra-ușoară (250g), îmbunătățind manipularea motocicletei și eficiența combustibilului. Sunt...

Fibra de carbon Zeekr 001 Spoiler superior este un spoiler superior din fibră de carbon de înaltă performanță proiectat pentru Zeekr 001. Este confecți...

Piese interioare auto din fibră de carbon sunt componente de înaltă performanță, ușoare utilizate pentru a îmbunătăți estetica și funcționalitatea inte...

În peisajul evolutiv al ingineriei structurale, cerința pentru materiale care combină rigiditatea extremă cu absorbția ridicată...

Citeşte mai multÎn domeniul compozitelor de înaltă performanță, sinergia dintre armătură și matrice este fundamentul integrității structurale. ...

Citeşte mai multÎn domeniul producției aerospațiale determinate de precizie, performanța structurilor compozite este dictată fundamental de rap...

Citeşte mai multÎn peisajul evolutiv al compozitelor avansate, țesătură aramidă de carbon reprezintă o soluție hibridă sofisticat...

Citeşte mai mult În structura complexă a industriei auto, piesele din fibre de carbon în formă specială sunt ca niște angrenaje de precizie, pe scară largă și profund încorporată în mai multe componente cheie, jucând un rol de neînlocuit.

(I) Acoperiri ale corpului

Ca parte de prezentare directă a aspectului mașinii, alegerea materialului pentru acoperirea corpului nu numai că afectează greutatea totală a vehiculului, dar are și un impact profund asupra texturii aspectului și a performanței aerodinamice. Acoperirile corpului din fibre de carbon produse de Dongli noi materiale oferă un joc complet avantajele materialelor din fibră de carbon, reducând foarte mult greutatea, îmbunătățind în același timp aspectul vehiculului. Procesul său unic de fabricație oferă acoperirilor corpului o platformă de suprafață excelentă și luciu, adăugând un sentiment de tehnologie și modernitate la aspectul vehiculului. Și prin optimizarea designului aerodinamic, coeficientul de tracțiune este redus efectiv, îmbunătățind astfel gama de croazieră a vehiculului și stabilitatea conducerii.

(Ii) Părți structurale ale șasiului

Piesele structurale ale șasiului sunt „scheletul” mașinii, iar rigiditatea și stabilitatea lor determină direct performanța de manipulare a vehiculului. Piesele structurale de șasiu în formă specială din fibră de carbon s-au dezvoltat și fabricate de Dongli Noi materiale îmbunătățesc semnificativ rigiditatea generală a șasiului și reduc eficient vibrațiile și deformarea vehiculului în timpul conducerii. Acest lucru nu numai că aduce o experiență de conducere mai ușoară și mai precisă șoferului, dar îmbunătățește siguranța vehiculului în condiții de conducere de mare viteză și de condiții complexe de drum.

(Iii) Piese interioare

În domeniul interioarelor auto, produsele din fibră de carbon creează o atmosferă unică pentru spațiul interior. Pe de o parte, caracteristicile ușoare ale fibrei de carbon ajută la reducerea în continuare a greutății corpului mașinii și la îmbunătățirea performanței generale a vehiculului; Pe de altă parte, textura și textura sa unică pot adăuga un sentiment de tehnologie și lux în interiorul mașinii. Aplicarea produselor din fibră de carbon în piese interioare, cum ar fi consola centrală și scaunele nu numai că îmbunătățește calitatea interiorului, dar aduce și o experiență de conducere mai confortabilă și personalizată pentru pasageri.

În lanțul de proces complex al pieselor în formă specială din industria automobilelor din fibră de carbon, controlul precis al direcției și ordinii de pliere a fibrei de carbon Prepreg este, fără îndoială, cea mai critică legătura, la fel ca inima din corpul uman, jucând un rol decisiv. Ca material format din țesătură din fibră de carbon sau aranjament unidirecțional din fibră și impregnare și întărire a rășinii, metoda de pliere a fibrei de carbon prepreg este ca metoda de stivuire a cărămizii și a pietrei în construcție, care determină în mod direct performanța pieselor finale în formă specială.

(I) Principiu

Motivul pentru care fibra de carbon are caracteristici de rezistență ridicată constă în microstructura sa unică. Fiecare filament din fibră de carbon este ca un „rebar” de înaltă rezistență în lumea microscopică, cu o rezistență axială extrem de ridicată. Atunci când aceste filamente din fibră de carbon sunt aranjate în ordine într-o direcție specifică și strâns legate între ele de rășină, este ca și cum ai turna nenumărate „rebars” de înaltă rezistență într-un întreg cu beton, formând un material compozit cu proprietăți mecanice specifice. În utilizarea efectivă a pieselor în formă specială, tipurile și dimensiunile stresurilor suportate de diferite părți variază foarte mult. Luând ca un exemplu ca fiind un exemplu, unele părți ale corpului mașinii, cum ar fi rama ușii, pot fi supuse în principal la stres la tracțiune în uz zilnic, deoarece ușa va fi trasă atunci când este deschisă și închisă; În timp ce partea de acoperiș poate fi supusă stresului de îndoire în cazuri extreme, cum ar fi vehiculul care se derulează. Pentru a face ca părțile în formă specială să aibă rezistența și performanța corespunzătoare în fiecare parte pentru a face față unor eforturi diferite, direcția și secvența de prepregat din fibră de carbon trebuie să fie proiectate cu exactitate în funcție de distribuția detaliată a tensiunii.

(Ii) Procesul real de funcționare

Analiză și proiectare structurală

Înainte de a intra oficial în etapa de fabricație, condițiile de utilizare ale pieselor în formă specială sunt mai întâi simulate și analizate într-o manieră cuprinzătoare și detaliată, cu ajutorul unui software de calculator avansat. Acest proces este ca un „exercițiu de luptă real” pentru părțile în formă specială din lumea virtuală. Prin simulare, inginerii pot înțelege clar și intuitiv distribuția de stres a părților în formă de special în diferite condiții de stres complexe. Prin simularea CAE, se poate observa cu exactitate care părți dintr-o parte în formă specială a șasiului auto vor fi supuse unor un stres de forfecare mai mare și care părți vor fi afectate de stresul la tracțiune atunci când frânează brusc. Pe baza acestor rezultate de simulare, inginerii pot determina direcția fibrei și numărul de straturi necesare pentru fiecare parte. Pentru părțile care sunt supuse unui stres mare la tracțiune, la fel ca construirea unui pod care trebuie să reziste la forțele de tracțiune uriașe, poate fi necesar să se deplaseze direcția fibrei din fibra de carbon prepreg de -a lungul direcției forței de tracțiune și să crească în mod corespunzător grosimea stratului pentru a îmbunătăți rezistența la tracțiune a părții. În acest fel, cea mai potrivită schemă de straturi prepreg este adaptată pentru fiecare parte în formă specială pentru a se asigura că produsul îndeplinește cerințele stricte de rezistență și performanță, reducând în același timp greutatea, îmbunătățind utilizarea materialelor și reducând costurile de producție.

Operația de stratificare

Odată ce schema de stratificare proiectată cu atenție este determinată, aceasta intră în etapa de funcționare a stratificării efective. Această etapă necesită o precizie extrem de ridicată și un control de calitate, la fel ca efectuarea unei operații delicate în lumea microscopică. Muncitorii trebuie să depună cu atenție stratul de prepregat din fibră de carbon prin strat pe matriță, în conformitate cu cerințele de proiectare. În timpul procesului de așezare, direcția fiecărui strat de prepreg trebuie să fie exactă, abaterea nu poate depăși cea mai mică, iar potrivirea dintre straturi trebuie să fie strânsă și nu trebuie să existe bule sau goluri. Chiar și o bulă minusculă poate fi ca o „bombă de timp” în clădire, provocând probleme grave de calitate în utilizarea ulterioară a părții în formă specială. În timpul operațiunii, lucrătorii cu experiență vor folosi cu pricepere instrumente speciale, cum ar fi role pentru a compacta cu atenție fiecare strat de Prepreg, la fel ca un maseur care masează cu atenție fiecare mușchi, pentru a îndepărta complet aerul dintre straturi, astfel încât prepregurile să poată fi legate complet pentru a forma un întreg strâns. În plus, compania a introdus, de asemenea, echipamente avansate de detectare optică, care este ca un „ochi” dornic de a monitoriza direcția de depunere și calitatea prepregului în timp real în timpul procesului de așezare. Odată ce se găsește orice problemă, cum ar fi direcția unui strat de prepreg este deviat sau apar bule minuscule între straturi, sistemul de detectare poate suna imediat o alarmă, iar lucrătorii pot face ajustări în timp pentru a se asigura că calitatea de depunere este întotdeauna la un standard ridicat.

Secvență de strat

Secvența de așezare joacă, de asemenea, un rol vital în întregul proces de prepreg. Este ca ordinea notelor într -o frumoasă piesă de muzică. Diferite aranjamente vor produce efecte complet diferite. Este posibil ca prepregele cu diferite proprietăți să fie necesare într -o ordine specifică pentru a obține cea mai bună combinație de performanță. De exemplu, atunci când fabricați unele piese în formă specială cu forme curbate complexe, poate fi necesar să se deplaseze un strat de prepreg cu o flexibilitate mai mare. Acest strat de Prepreg este ca o „pernă” moale, care se poate adapta mai bine la forma complexă a suprafeței curbate a părților în formă specială și poate pune o bază bună pentru lucrările ulterioare de așezare. Apoi, este stabilit un preparat de forță mai mare pentru a satisface cerințele de rezistență ale părților în formă specială din această parte. Fiecare produs dezvoltat de companie a fost proiectat cu atenție și riguros testat. De la proiectarea inițială până la modelarea finală a produsului, fiecare legătură a fost examinată în mod repetat. În acest fel, se asigură că secvența PLY poate maximiza avantajele performanței preparatului din fibra de carbon și poate satisface cerințele stricte ale industriei auto pentru performanțe ridicate ale pieselor în formă specială.

Întărirea și modelarea

După finalizarea stratului, va urma etapa de întărire și modelare. Această etapă este pasul cheie pentru a transforma prepregul din fibra de carbon așezată într-o parte în formă specială din fibră de carbon, cu o formă și performanță specifice, la fel ca transformarea unei bucăți de lut moale într-o ceramică dură printr-o ardere la temperatură ridicată. În această etapă, mai mulți parametri cheie, cum ar fi temperatura, presiunea și timpul, trebuie să fie controlați cu precizie. O ușoară abatere în orice parametru poate avea un impact semnificativ asupra calității produsului. Luați ca exemplu procesul de modelare autoclavă. Acesta este un proces utilizat pe scară largă în modelarea materialelor compozite din fibră de carbon. Mai întâi, așezați cu atenție matrița cu prepreg în autoclavă, apoi operați-o într-o stare de vid în funcție de curbele de încălzire, izolare și răcire specifică pre-set, prin controlul precis al temperaturii și presiunii în autoclavă. În timpul procesului de încălzire, temperatura ar trebui să crească lent, astfel încât rășina din pre -prepreg să se înmoaie și să curgă uniform și să se infiltreze complet în filamentele din fibră de carbon; În timpul etapei de izolare, temperatura și presiunea trebuie menținute stabile pentru a permite o reacție chimică suficientă între rășină și fibra de carbon pentru a forma o legătură puternică; În timpul etapei de răcire, viteza de răcire ar trebui, de asemenea, controlată pentru a evita defectele precum fisurile din produs din cauza modificărilor rapide de temperatură. Prin acest control precis, Prepregul este întărit și format într-un mediu uniform de temperatură și presiune și, în sfârșit, se produce o parte în formă specială din fibră de carbon, cu o calitate înaltă a suprafeței și o structură internă densă, care îndeplinește cerințele aproape stricte ale industriei auto pentru calitatea produsului.

(I) Detectarea defectelor interne

Pentru a asigura integritatea structurii interne a produsului, Dongli New Materials folosește tehnologie de detectare cu ultrasunete pentru a detecta defecte în interiorul produsului. Valurile cu ultrasunete sunt ca o pereche de „ochi de perspectivă” care pot pătrunde obiecte. Când undele cu ultrasunete se propagă în interiorul părților în formă specială din fibră de carbon, dacă întâlnesc defecte, cum ar fi bule și delaminare, calea de propagare și energia undelor ultrasonice se vor schimba. Prin detectarea acestor modificări, este posibil să aflați cu exactitate dacă există defecte în interiorul produsului și locația și dimensiunea defectelor. Această tehnologie de detectare poate efectua o inspecție cuprinzătoare a interiorului produsului fără a distruge produsul, oferind o garanție puternică pentru calitatea produsului.

(Ii) Testul proprietăților mecanice

În plus față de detectarea defectelor interne, testarea proprietăților mecanice, cum ar fi rezistența și rigiditatea pieselor în formă specială este, de asemenea, o parte importantă a inspecției de calitate. Materiale noi Dongli sunt echipate cu echipamente avansate de testare a proprietăților mecanice, care pot simula diferite condiții de stres pe care piesele în formă speciale le pot întâlni în timpul utilizării reale și pot efectua teste de proprietăți mecanice, cum ar fi întindere, îndoire și compresie pe piese în formă specială. Datele obținute prin test sunt comparate cu cerințele de proiectare pentru a se asigura că proprietățile mecanice ale produsului îndeplinesc standardele de proiectare. Doar produsele care au fost testate strict și care îndeplinesc indicatorii de performanță vor fi lăsate să intre în următorul link de producție sau să fie livrate în cele din urmă clienților.

Dongli New Materials Scopul este de a-și extinde influența globală, de a-și spori capacitățile de cercetare și dezvoltare și de a continua să ofere soluții inovatoare partenerilor globali.

În anii următori, Dongli va continua să aducă contribuții semnificative industriei prin inovație și colaborare neobosite. Ne angajăm să dezvoltăm tehnologii de ultimă generație care nu numai că îmbunătățesc performanța produselor, dar și stimulează progresul social. Pe măsură ce industria evoluează, rămânem dedicați creării de soluții eficiente și sustenabile, străduindu-ne să fim un partener de încredere care ajută companiile să își atingă întregul potențial într-un mediu global în rapidă schimbare.